Umweltschutzim Herstellungsprozess

* Pflichtfelder

Diese Angaben sind zur Anmeldung zum Newsletter "Packendes" notwendig.

Als Familienunternehmen richten wir unser Handeln stets auf die Zukunft aus. Es liegt uns viel daran, wirtschaftlichen Erfolg mit gesellschaftlicher Verantwortung, Mitarbeiterorientierung, langfristigen Kundenbeziehungen und umweltfreundlicher Produktion zu verbinden. Durch modernste Fertigungsanlagen sowie den Einsatz erneuerbarer Energien erreichen wir ein Höchstmaß an Umweltschutz in der gesamten Produktionskette und stellen so innovative und umweltgerechte Verpackungen für unsere Kunden her. Der Erfolg spricht für uns: In der gesamten Klingele Gruppe haben wir seit dem Jahr 2000 jährlich rund 47.000 Tonnen CO2 eingespart. Das entspricht einer CO2-Einsparung von 39,6 Prozent pro Tonne Papier. Gleichzeitig ist unsere Produktionsmenge um 78 Prozent gestiegen.

Mit innovativen Produkten und Prozessen entwickeln wir unser Unternehmen kontinuierlich weiter und liefern den Beweis für das Funktionieren einer umweltfreundlichen Kreislaufwirtschaft. (Quelle: Unternehmensbroschüre 2021) Das beginnt beim Einkauf umweltschonender Materialien und endet bei einer effizienten Logistik, die Leerfahrten vermeidet und eine gute Auslastung bei unseren Auslieferungen gewährleistet.

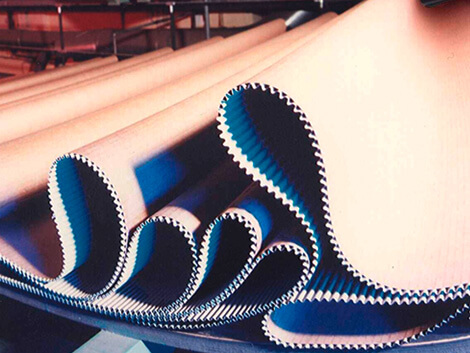

An unseren Standorten Weener (Ostfriesland) und in unserer Papierfabrik BluePaper (Straßburg) stellen wir Wellpappenrohpapiere für unterschiedliche Einsatzbereiche her. Die damit verbundenen Prozesse sind alle auf den größtmöglichen Schutz der natürlichen Ressourcen und maximaler Energieeffizienz ausgerichtet:

Für unsere Wellpappenrohpapiere setzen wir zu 100 Prozent Altpapier ein, das wir vor der Verarbeitung in einem aufwändigen Verfahren reinigen. Zudem sind unsere Papierfabriken mit dem FSC® Recycling Siegel zertifiziert. Damit garantieren wir, dass die eingesetzten Rohstoffe aus reinem Recyclingmaterial bestehen – und schaffen Klarheit zur Herkunft der Materialien.

Wir setzen zur Festigkeitssteigerung ausschließlich Stärke ein. Es kommen keine synthetischen Trockenverfestiger zum Einsatz, die mit großen Volumina dem Papier zugegeben werden müssen, um die Festigkeitsvorgaben einzuhalten. Dies schont die Umwelt, die Erdölvorkommen und erhöht die Recyclebarkeit des aus den Verpackungen und Faltschachteln werdenden Altpapiers. Die Wasserkreisläufe, und damit auch die Kläranlagen der Papierfabriken werden nicht unnötig durch synthetische Polymere belastet!

Wasser ist auch für die Papierherstellung ein wichtiger Rohstoff. Unser Abwasser wird in einer hochmodernen Abwasserreinigungsanlage in einem zweistufigen Verfahren biologisch gereinigt. Dabei wandeln die organischen Inhaltsstoffe des Wassers so genannte Anaerobreaktoren in Biogas um. Dieses wiederum wird in einem Blockheizkraftwerk in Strom und Wärme umgewandelt, die wir dann erneut in unserer Papierfabrik nutzen. Damit schließt sich der Kreislauf. Des Weiteren gibt es eine Rückführung von Kühlwasser zur Weiterverwendung zur Reduzierung des Frischwasserbedarfs, sowie in Weener einen Wärmeaustausch bspw. mit dem lokalen Freibad.

Der Einsatz erneuerbarer Energien und die Nutzung nicht verwertbarer Reststoffe aus der Produktion sind unsere zentralen Säulen bei der Energieversorgung unserer Produktionsstätten. Am konsequentesten verfolgen wir diesen Ansatz am Standort unserer Papierfabrik in Weener, die über ein eigenes Kraftwerk auf Basis von Ersatzbrennstoffen (EBS) mit Wärme und Strom versorgt wird.

Unsere Papierfabriken sind echte Recycling-Betriebe: Als Primärressource und Rohstoff für die Produktion kommt zu 100 Prozent Altpapier zum Einsatz. Aber auch die Produktion selbst ist nach den Prinzipien der Kreislaufwirtschaft organisiert: Die an der Papiermaschine entstehenden Abfälle werden wieder aufbereitet und dem Herstellprozess erneut zugeführt.

In unserer Logistik sorgen wir für kurze Wege und optimale Auslastung. Das gilt für die Organisation der Transportwege zwischen unseren eigenen Produktionsstätten ebenso wie für unser Lieferantenmanagement. So erfolgt beispielsweise die Versorgung unserer Papierfabrik in Weener mit dem Rohstoff Altpapier vorwiegend aus zwei Landkreisen der näheren Umgebung und ist über langfristige Lieferverträge dauerhaft gesichert. Die regionale Nähe zu unseren Lieferanten verkürzt die Transportwege, und der Straßenverkehr wird entlastet.

Aus unserer Papierfabrik Blue Paper wiederum liefern wir Wellpappenrohpapiere in unsere Südwerke – und nutzen die Rückfracht nach Blue Paper zum Transport von Altpapier für die dortige Produktion. Damit schließt sich der Kreis wieder – und wir leisten einen weiteren Beitrag zur Senkung von Emissionen.

Unsere Papierfabriken sind nach ISO 14001 (Umweltmanagement), ISO 50001 (Energiemanagement) und ISO 9001 (Qualitätsmanagement) zertifiziert.

Papierherstellung ist energieintensiv; mit Weener Energie haben wir am Standort Weener deshalb unser eigenes Kraftwerk auf Basis von Ersatzbrennstoffen (EBS) etabliert. Seit Mitte 2008 versorgt es unsere Papierfabrik vollständig mit Wärme zur Trocknung des Papiers. Die Ersatzbrennstoffe beziehen wir hauptsächlich aus Landkreisen der Region – das reduziert Transportkosten und CO2-Emissionen. Weener Energie wiederum wird mit Reststoffen aus unserer Papierfabrik beliefert.

Zusätzliche Energie bezieht unsere Papierfabrik aus regenerativen Quellen im Umfeld des Betriebs. Zu diesen zählt auch unsere unternehmenseigene Windkraftanlage, die nach einem Repowering 2015 eine Leistung von 3 MW in liefert und damit rund 3.500 t CO2 einspart . Der dort generierte Strom wird ins öffentliche Netz eingespeist. Mit diesem Konzept zur Energieversorgung schonen wir nicht nur die Umwelt und unser Budget, sondern sichern außerdem langfristig unsere Unabhängigkeit von den internationalen Energiemärkten.

In unseren vier Wellpappenwerken sind unsere Systeme und Prozesse auf maximale Energie- und Ressourceneffizienz ausgerichtet. Unsere Präsenz in vier unterschiedlichen Regionen Deutschlands gewährleistet nicht nur Kundennähe, sondern auch eine effiziente Logistik, die CO2-Emissionen einspart. International anerkannte Zertifikate belegen unsere hohen Standards im Bereich Energie- und Umweltmanagement.

Konsequent umgesetzte Nachhaltigkeit – so sieht sie bei uns aus:

Bereits bei der Planung oder Erweiterung unserer Produktionsanlagen achten wir auf größtmögliche Ressourceneffizienz. Unser moderner Maschinenpark reduziert unseren Verbrauch an Wasser, Farbe und Energie, und verbessert den Lärmschutz in unseren Betrieben.

Einer der wesentlichen Stellhebel zur Reduzierung des Energieverbrauchs in unseren Werken ist das Druckluftsystem. Dieses haben wir in den vergangenen Jahren kontinuierlich optimiert und damit erhebliche CO2-Einsparungen erzielt – in unserem Werk Hilpoltstein liegen diese beispielsweise bei 77 Tonnen pro Jahr! Die Abluft bei der Drucklufterzeugung nutzen wir zudem im Winter zur Beheizung unserer Produktions- und Lagerhallen.

Nachhaltige Verpackungsentwicklung: Bei der Entwicklung unserer Verpackungen stehen Kundennutzen und der Schutz unserer Umwelt im Vordergrund. Unsere Verpackungskonzepte optimieren wir kontinuierlich hinsichtlich Materialeinsatz und Ressourcenschonung. Durch ein angepasstes Wellenprofil, leichtgewichtige Papiere oder konstruktive Veränderungen reduzieren wir den Materialeinsatz und können so deutliche Einsparungen erzielen. Ziel ist dabei immer ein optimaler Mix aus hohem Produktschutz, Ressourcenschonung und Kosteneffizienz. Mit optimierten Einstofflösungen wie ECOGRIP, FastFix etc. sparen wir Fremdmaterial und Frachtvolumen.

Unsere Herstellprozesse sind auf maximale Energie- und Ressourceneffizienz ausgerichtet. Ein Beispiel ist die Entsorgung von Abfällen aus der Produktion: Zentrale Abfallbänder in unseren Produktionshallen ersetzen Einzelabsaugungssysteme – das unterstützt eine systematische Entsorgung und spart Energie. Nicht wenige unserer Innovationen gehen über Branchenstandards deutlich hinaus: So haben wir in unserem Wellpappenwerk in Delmenhorst für unsere Farbwasserreinigungsanlage den Bremer Umweltpreis erhalten. Diese reinigt die Farbabwässer, die bei der Produktion bedruckter Wellpappe anfallen, und gewinnt daraus neues Frischwasser – und zwar ohne den Einsatz schädlicher Chemikalien. Somit entsteht wieder ein geschlossener Kreislauf. Durch eigene Farbmischanlagen wurden sowohl die Restfarbenverwertung als auch die Verwertung der Farben optimiert und der Einsatz von Einweg-Blechkannen vermieden.

Unsere Werke sind nach ISO 14001 (Umweltmanagement) und ISO 50001 (Energiemanagement) zertifiziert. Umwelt- und Energiebeauftragte in jedem Werk sichern die ständige Überwachung der entsprechenden Prozesse und die Weiterentwicklung beider Themen. Wesentliches Element unseres Energiemanagements ist das Monitoring unserer Verbräuche: Durch die Installation eines Energiemonitoring-Systems lassen sich die wichtigsten Prozess- und Energiewerte der Produktionsanlagen jederzeit abrufen – das schafft Transparenz und eine solide Grundlage zur Optimierung unserer Energieeffizienz.

Unser Produkt Wellpappe ist per se schon nachhaltig; zu seiner Herstellung setzen wir zu 90 Prozent Wellpappenrohpapier aus Recyclingmaterial wie Altpapier ein. Die verbleibenden zehn Prozent stammen aus nachhaltig bewirtschaftetem Waldanbau sowie anderen kontrollierten Quellen. Zudem ist Wellpappe zu 100 Prozent recycelbar: Nach dem Gebrauch der Verpackungen wird die Wellpappe über das Recycling-System (RESY) gesammelt und in den Papierfabriken wieder verwertet. Zudem achten wir bei unseren Hilfsstoffen auf „saubere“ Inhaltsstoffe: Unter anderem nutzen wir Klebstoffe auf Stärkebasis und lösungsmittelfreie, wasserbasierende Flexodruckfarbe – der Umwelt und den Verbrauchern zuliebe!

Wir recyclen und bereiten Stanzreste und Wellpappenabfälle aus der Produktion auf und führen diese in den Produktionskreislauf zurück.

Wellpappe ist ein echtes Kreislaufprodukt: Sie besteht zu rund 90 Prozent aus Recyclingmaterialien wie gebrauchter Wellpappe, Altpapier und Kartonagen. Aber auch nach ihrem „Einsatz“ bleibt sie ein wertvoller Rohstoff: Fast 100 Prozent der gebrauchten Verpackungen aus Wellpappe werden über das Altpapier dem Recycling zugeführt und schließlich zur (erneuten) Papierherstellung verwendet.

Wellpappenverpackungen sind zudem so genannte Einstoffverpackungen und daher leicht zu entsorgen. Ein großer Vorteil besonders für Branchen, in denen die Verpackung eine erfolgskritische Komponente darstellt und ein hoher Bedarf besteht, wie beispielsweise im Onlinehandel.

Für unsere Wellpappenverpackungen setzen wir zu 90 Prozent Recyclingpapier ein. Die verbleibenden zehn Prozent stammen aus nachhaltiger Forstwirtschaft beziehungsweise aus kontrollierten Quellen. Transparenz über unsere Lieferkette ist uns dabei sehr wichtig; deshalb sind sowohl unsere Papierfabriken als auch unsere Wellpappenwerke seit Jahren nach dem international etablierten FSC®-Standard zertifiziert.