Milieubeschermingin het fabricageproces

* Pflichtfelder

Diese Angaben sind zur Anmeldung zum Newsletter "Packendes" notwendig.

Als familiebedrijf richten wij onze acties altijd op de toekomst. Het is voor ons belangrijk om economisch succes te combineren met sociale verantwoordelijkheid, personeelsgerichtheid, langdurige klantenrelaties en milieuvriendelijke productie. Door middel van ultramoderne productie-installaties en het gebruik van hernieuwbare energiebronnen bereiken wij het hoogste niveau van milieubescherming in de hele productieketen en produceren wij aldus innovatieve en milieuvriendelijke verpakkingen voor onze klanten. Het succes blijft dan ook niet uit: De volledige Klingele groep heeft sinds 2000 al ca. 47.000 ton CO2 per jaar bespaard. Dit komt neer op een CO2-besparing van 39,6 % per ton papier. Tegelijkertijd is ons productievolume met 78 % gestegen.

Met innovatieve producten en processen ontwikkelen wij ons bedrijf voortdurend en leveren wij het bewijs van de werking van een milieuvriendelijke recyclingeconomie. Ook de voor- en nageschakelde processen zijn doordrongen van onze duurzaamheidsfilosofie. Dit begint bij de aankoop van milieuvriendelijke materialen en eindigt bij een efficiënte logistiek waarin lege ritten vermeden worden en de vrachtwagens met een zo gunstig mogelijke belading de goederen bij de klant afleveren.

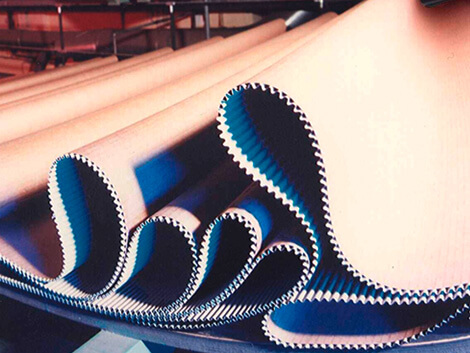

In onze fabrieken Weener (Oost-Friesland) en onze papierfabriek BluePaper (Straatsburg) fabriceren wij golfkartonpapier voor diverse toepassingen. Alle benodigde processen zijn erop gericht zo min mogelijk natuurlijke hulpbronnen te hoeven aanspreken en beogen een maximale energie-efficiëntie:

Voor ons golfkartonpapier gebruiken wij 100% gerecycled papier dat wij voor de verwerking uitgebreid gezuiverd. Daarnaast hebben al onze papierfabrieken de FSC® Recycling certificering. Zo verzekeren wij dat de gebruikte grondstoffen uit puur gerecycled materiaal bestaan en lichten wij de herkomst van de materialen toe.

We gebruiken alleen zetmeel om de sterkte te verhogen. Er worden geen synthetische droge versterkers gebruikt, die in grote hoeveelheden aan het papier moeten worden toegevoegd om aan de specificaties inzake sterkte te voldoen. Dit beschermt het milieu, de aardoliebronnen en verhoogt de recycleerbaarheid van het afvalpapier dat afkomstig is van de verpakkingen en vouwdozen. De waterkringlopen, en dus ook de rioolwaterzuiveringsinstallaties van de papierfabrieken, worden niet onnodig vervuild door synthetische polymeren!

Water is ook voor de papierproductie een belangrijke grondstof. Ons afvalwater wordt met een hightechafvalwaterzuiveringsinstallatie in twee fasen biologisch gezuiverd. De organische bestanddelen van het water zetten de zogenaamde anaerobe reactoren om in biogas. Dit wordt dan weer in een verwarmingsinstallatie omgezet in elektriciteit en warmte, die we opnieuw in onze papierfabriek gebruiken. En daarmee is de kringloop gesloten.

Bovendien wordt koelwater gerecycleerd voor verder gebruik om de behoefte aan zoet water te verminderen, en vindt er een warmte-uitwisseling plaats in Weener, bijvoorbeeld met het plaatselijke openluchtzwembad.

Hernieuwbare energiebronnen en niet-bruikbare reststoffen uit de productie als centrale pijlers in de energievoorziening van onze productiesites Deze werkmethode passen we het meest consequent toe in onze papierfabriek in Weener die via een eigen energiecentrale op basis van alternatieve brandstoffen warmte en stroom genereert.

Onze papierfabrieken zijn echte recyclagecentrales: als primaire bron en grondstof voor de productie wordt 100% gerecycled papier ingezet. Maar ook de productie zelf draait volledig volgens het kringloopprincipe: het afval van de papiermachine wordt opnieuw verwerkt en weer terug in het fabricageproces gebracht.

In onze logistiek staan korte trajecten en een optimale capaciteitsbenutting centraal. Dit geldt voor het dispatching van het transport tussen onze eigen productiesites én voor de leveranciersbevoorrading. Zo krijgt onze papierfabriek in Weener het gerecycled papier hoofdzakelijk aangeleverd uit twee nabijgelegen districten en wordt deze bevoorrading door langdurige beleveringsovereenkomsten permanent verzekerd. De regionale nabijheid van onze leveranciers impliceert kortere transportroutes en dus een ontlasting van het wegverkeer.

Vanuit onze papierfabriek BluePaper leveren wij op onze beurt golfkartonpapier aan onze fabrieken in het zuiden en voor het traject terug naar BluePaper wordt de vrachtwagen geladen met gerecycled papier voor het productieproces bij BluePaper. En zo is de kring weer compleet en dragen wij nogmaals bij tot een lagere CO2-uitstoot.

Onze papierfabrieken zijn gecertificeerd conform ISO 50001 (milieuzorg), ISO 14001 (energiebeheer),en ISO 9001 (kwaliteitszorg).

Het maken van papier kost heel veel energie. Daarom hebben wij samen met Weener Energie in Weener een eigen energiecentrale gebouwd die draait op alternatieve brandstoffen. Sinds midden 2008 verzorgt deze centrale de gehele warmteproductie voor het drogen van het papier. De alternatieve brandstoffen krijgen wij hoofdzakelijk aangeleverd uit de regionale districten. Op die manier besparen wij op transportkosten en CO2-uitstoot. Weener Energie krijgt op haar beurt de reststoffen uit onze papierfabriek.

Bijkomende energie voor onze papierfabriek komt van regeneratieve bronnen in de nabijheid van het bedrijf, waaronder ook onze eigen windenergiecentrale die na een repowering in 2015 3 MW levert en bespaart zo ongeveer 3.500 ton CO2. De hier gegenereerde stroom wordt naar het openbare stroomnet geleid. Met dit energievoorzieningsconcept denken wij niet alleen aan het milieu en ons budget, maar zorgen wij er ook voor dat wij op lange termijn onafhankelijk worden van de internationale energiemarkten.

In onze vier golfkartonfabrieken zijn onze systemen en processen gericht op een maximale efficiëntie als het gaat om energiegebruik en het gebruik van natuurlijke hulpbronnen. Dat wij in vier verschillende regio's binnen Duitsland gevestigd zijn, heeft niet alleen een dichtbijheidsvoordeel maar zorgt ook voor een efficiënte logistiek met een verminderde CO2-uitstoot als positief gevolg. Internationaal erkende certificaten bewijzen dat wij de lat hoog leggen als het gaat om energiemanagement en milieuzorg.

Consequent verwezenlijkte duurzaamheid betekent voor ons:

Al vanaf het ontwerp of bij de uitbreiding van onze productie-installaties houden wij rekening met een zo efficiënt mogelijk gebruik van natuurlijke hulpbronnen. Ons modern machinepark verbruikt minder water, verf en energie en maakt ook minder lawaai in onze bedrijven.

Een van de essentiële hefbomen voor een lager energieverbruik in onze fabrieken is het persluchtsysteem. Wij hebben dit systeem de laatste jaren steeds verder geoptimaliseerd en zodoende aanzienlijk minder CO2 uitgestoten. In onze fabriek in Hilpoltstein bijvoorbeeld tot wel 77 ton per jaar! De afgevoerde lucht tijdens de persluchtproductie wordt in de winter ingezet voor het verwarmen van onze productiehallen en magazijnloodsen.

Duurzame ontwikkeling van verpakkingen: Bij de ontwikkeling van onze verpakkingen ligt de nadruk op de voordelen voor de klant en de bescherming van ons milieu. Wij optimaliseren onze verpakkingsconcepten voortdurend op het stuk van materiaalgebruik en behoud van hulpbronnen. Door een aangepast golfprofiel, lichtgewichtpapier of wijzigingen in het ontwerp, verminderen wij de hoeveelheid gebruikt materiaal en kunnen wij dus aanzienlijke besparingen realiseren. Er wordt steeds gestreefd naar een optimale mix van hoge productbescherming, zuinig gebruik van hulpbronnen en kostenefficiëntie. Met geoptimaliseerde één-materiaaloplossingen zoals ECOGRIP, FastFix, enz. besparen wij op externe materialen en vrachtvolumes.

In onze productieprocessen draait alles om een efficiënt gebruik van elektriciteit en natuurlijke hulpbronnen. Een voorbeeld is de afvoer van afvalstoffen uit de productie: centrale transportbanden voor het afval in onze productiehallen vervangen afzonderlijke afvoersystemen, met een systematische afvoer en een energiebesparing als gevolg. Een heleboel van onze innovaties gaan aanzienlijk verder dan wat er binnen de sector wordt opgelegd. Zo is in onze golfkartonfabriek in Delmenhorst bekroond met de Bremer Milieuprijs voor zijn kleurstofwaterzuiveringsinstallatie. Deze installatie zuivert het afvalwater dat ontstaat tijdens het kleuringsproces van bedrukt golfkarton en produceert zo opnieuw vers water, zonder dat er echter schadelijke chemicaliën moeten worden aan toegevoegd. En opnieuw hebben wij een gesloten kringloop.

Door gebruik te maken van onze eigen inktmenginstallaties hebben wij zowel de recycling van restinkt als het gebruik van inkt geoptimaliseerd, en hebben wij het gebruik van wegwerpblikken vermeden.

Onze fabrieken zijn gecertificeerd conform ISO 14001 en ISO 50001 (energiemanagement). Milieu- en energieverantwoordelijken in elke fabriek waken continu over de betreffende processen en verzekeren de verdere ontwikkeling van beide managementsystemen. Essentieel element in ons energiemanagementsysteem is het monitoren van ons verbruik: door de installatie van een energiemonitoringsysteem kunnen we de belangrijkste proces- en energiewaarden van de productie-installaties op elk moment opvragen. Dit zorgt voor transparantie en een solide basis voor een nog betere energie-efficiëntie.

Ons product - golfkarton - is van zichzelf al duurzaam want is 90 % vervaardigd van golfkartonpapier van gerecycled papier. De resterende tien procent komt van duurzame bosbouw of gecontroleerde bronnen. Bovendien is het golfkarton 100% recycleerbaar: na het gebruik van de verpakkingen wordt het golfkarton via het recyclingsysteem (RESY) weer ingezameld en in de papierfabrieken gerecycleerd. Bovendien kijken we bij onze hulpstoffen ook naar de 'zuiverheid' van de bestanddelen. Zo gebruiken wij onder andere lijmen op zetmeelbasis en oplosmiddelvrije flexoprintkleuren op waterbasis, allemaal ten gunste van het milieu en de verbruikers!

Wij recycleren en prepareren stansafval en golfkartonafval uit de productie en brengen het terug in de productiecyclus.

Golfkarton is een echt kringloopproduct: ca. 90 % bestaat uit gerecycled materiaal zoals gebruikt golfkarton, oud papier en kartonverpakkingen. Maar ook nadat ze zijn gebruikt, blijft het een waardevolle grondstof: bijna 100 % van de gebruikte golfkartonverpakkingen wordt als oud papier weer naar het recyclageproces geleid om er tot slot (nieuw) papier van te maken.

Golfkartonverpakkingen zijn bovendien zogenaamde verpakkingen uit één materiaal en zodoende als afval heel gemakkelijk te verwerken. Een groot voordeel voor sectoren waarin de verpakking een cruciale component voor succes vormt en waar er een grote behoefte is, bijvoorbeeld in de onlineverkoop.

Wij gebruiken 90% gerecycled papier voor onze golfkartonnen verpakkingen. De resterende tien procent is afkomstig uit duurzame bosbouw of gecontroleerde bronnen. Transparantie over onze toeleveringsketen is erg belangrijk voor ons. Daarom zijn zowel onze papierfabrieken als onze golfkartonfabrieken al jaren gecertificeerd volgens de internationaal vastgestelde FSC®-norm.